|

Quando i Fratelli Wright portarono in volo per la

prima volta il loro Flyer, già da tempo si era consapevoli della

possibilità dell'uomo di volare ... mancava solo il "motore" .. cioè

un qualche mezzo che producesse la trazione necessaria a trascinare

in volo un uomo con le ali.

Era solo questione di tempo, bisognava aspettare che fosse

disponibile un motore con un rapporto potenza/peso tale da poter

essere portato in volo. |

|

|

|

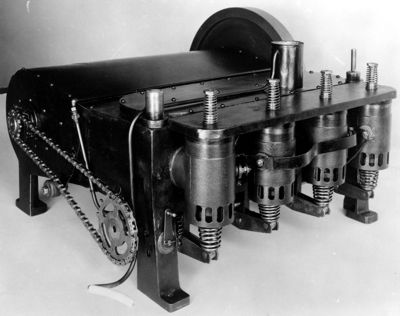

La vera realizzazione dei Wright fu proprio questa:

il primo motore in alluminio (invece che in ghisa), sostanzialmente

non dissimile da altri utilizzati sulle auto, ma infinitamente più

leggero.

Il primo motore a volare fu quindi un motore a ciclo otto, quattro

cilindri in linea, per la prima volta realizzato in alluminio.

Il raffreddamento, in considerazione dei brevi periodi di

funzionamento, era a liquido, ma senza la complicazione di pompe e

radiatori, semplicemente c'era un serbatoio di acqua fresca che

sostituiva quella che evaporava, consumandosi.

La trasmissione alle due eliche avveniva con semplici catene da

bicicletta (i Wright costruivano biciclette).

LA successiva evoluzione dei velivoli passò necessariamente per la

parallela evoluzione dei propulsori.

Oggi si utilizzano ancora, anche se per funzioni specifiche, in

pratica quasi tutti i tipi di motori che nel tempo sono stati

inventati.

I motori a pistoni equipaggiano i piccoli velivoli destinati alla

scuola e al turismo o comunque ad attività per cui siano sufficienti

piccole potenze.

Per potenze superiori a 800 hp si utilizzano motori a turbina,

turbogetto o turboelica a secondo di quota e velocità alle quali sia

destinato il velivolo.

Gli statoreattori e i pulsoreattori, antenati dei turbogetti, sono

utilizzati aggi alle altissime velocità e sono paradossalmente, il

"futuro" del motore aeronautico.

|

Il

motore a pistoni |

|

Il motore a pistoni, ciclo "Otto", utilizzato in

aeronautica, non è particolarmente dissimile da

quello utilizzato comunemente sui veicoli terrestri.

Anzi, a rigore, potremmo dire che è più semplice.

Sull'aereo non è necessario il cambio e anche tutta

l'elettronica oggi montata sui motori

automobilistici viene vista con diffidenza, data la

ancor oggi troppo scarsa affidabilità.

Inoltre moti dei velivoli a pistoni oggi in

circolazione sono velivoli vecchi, costruiti anche

venti o trenta anni fa e, ovviamente, progettati

ancora prima.

Dando per scontato quindi che tutti si sappia come

funziona un motore a pistoni a quattro tempi

(aspirazione, compressione, combustione e scarico),

vediamo di analizzare quali sono le particolarità

che distinguono un motore aeronautico da uno

terrestre.Quando ci sediamo ai comandi di un

velivolo scuola, la prima cosa che impariamo ad

utilizzare e che nei motori terrestri manca è la

"leva della miscela".

E' una leva di colore rosso che serve ad impoverire

il titolo della miscela aria/benzina, in modo da

adeguare la carburazione del motore alla densità

dell'aria.

Sulle auto questo non c'è in quanto le auto, per lo

più, non volano, e quindi operano a quote

generalmente fisse e in condizioni di densità e

pressione dell'aria pressoché costanti.

Sui veicoli terrestri la "carburazione", cioè la

messa a punto della miscela aria/benzina, la fa il

meccanico, in officina, intervenendo con un

cacciavite sul carburatore. |

|

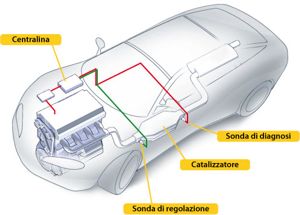

Nelle auto moderne ad

iniezione buona parte della regolazione è invece

demandata alla centralina elettronica.

La regolazione della miscela è essenziale nei

veicoli dotati di marmitta catalitica, in quanto il

carburante incombusto rovinerebbe il catalizzatore.

Per questo sulle automobili è montata, nel gruppo di

scarico, una sonda, detta "sonda lambda", che rileva

la presenza di particelle di benzina incombuste.

Questo controllo serve nelle auto per ottimizzare la

carburazione in funzione del regime del motore, e

normalmente viene escluso automaticamente agli alti

regimi, dove la carburazione è "di progetto" e non

si vuole correre il rischio di impoverire la miscela

causando il surriscaldamento del motore. |

|

|

La centralina elettronica provvede poi a modificare

il titolo della miscela riducendo l'afflusso di

benzina agli iniettori sino a che i gas di scarico

risultano "puliti".

Sugli aerei, spesso ancora a carburatore e comunque

anche su quelli con gli iniettori, la "carburazione"

viene modificata in quota a seconda della necessità

dal pilota, intervenendo appunto sulla leva rossa. |

|

Invece della presenza di carburante incombusto,

sugli aerei si rileva la temperatura dei gas di

scarico mediante uno strumento detto EGT (Exhaust

Gas Temperature).

Il pilota agisce sulla leva della miscela in modo

che la temperatura dei gas di scarico sia la massima

possibile, il che vorrebbe dire che la combustione è

ottenuta nel modo più efficiente, e quindi con la

corretta miscela di aria/benzina.

A sinistra è rappresentato un comune EGT, che legge

la temperatura dei gas di scarico una volta sola, a

valle di tutti i cilindri.

A destra invece è un EGT che legge la temperatura

dei gas in uscita da ciascun cilindro.

La conoscenza della temperatura dei gas di tutti i

cilindri è utile in quanto, a causa delle diverse

condizioni di raffreddamento dei cilindri, la

corretta regolazione della miscela può essere

diversa per ciascuno. Il pilota deve valutare una

miscela che sia sicuramente NON POVERA su nessun

cilindro, in quanto la benzina incombusta è un

consumo inutile, ma contribuisce alla lubrificazione

ed al raffreddamento del pistone, mentre una miscela

"povera" rischia di "asciugare" troppo il cilindro e

provocare surriscaldamento con conseguente usura

prematura se non grippaggio dei pistoni e dei

cilindri. |

|

|

La regolazione della miscela viene fatta

con il seguente criterio:

Il pilota diminuisce il titolo della miscela

arretrando la leva, attende sino a che

l'indicatore dell'EGT non si stabilizza.

Se la temperatura è aumentata opera una

ulteriore diminuzione del titolo e così via,

sino a quando non ottiene la massima

temperatura possibile.

Ottenuta la migliore miscela il pilota

riporta indietro la leva in modo da essere

sicuro che la miscela non possa essere

"povera" su nessun cilindro.

La regolazione della miscela si opera su

tutti i velivoli, in genere quando si è in

crociera a cominciare dai 4.000 ft di quota.

Su alcuni velivoli più semplici non dotati

di EGT ci si regola con il contagiri e ad

"orecchio". |

|

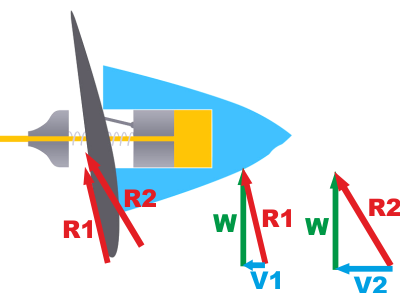

Un altro comando che sulle auto non è

presente è la regolazione del passo

dell'elica.

Volendo man tenere un parallelo con le

automobili, la variazione del passo

dell'elica corrisponde al "cambio marcia"

dell'auto.

Le pale dell'elica funzionano né più né meno

come un'ala. Come un'ala producono portanza

(che qui chiamiamo trazione perché rivolta

nel senso del moto), e come un'ala hanno un

loro angolo di incidenza.

Quando il velivolo è in decollo, a bassa

velocità (V1), la risultante del vento

relativo R1, composto dalla velocità dovuta

alla rotazione della pala più quella di

traslazione del velivolo comporta un certo

angolo d'incidenza della pala.

In crociera, ad alta velocità (V2), la

risultante R2 comporterebbe un angolo di

incidenza diverso, addirittura negativo ..

l'elica in questo caso girerebbe "a vuoto"

senza produrre trazione, o addirittura

frenerebbe.

Per evitare questo inconveniente che

limiterebbe le prestazioni del velivolo,

l'elica può essere costruita in modo da

poterne variare il passo in volo.

Spostando la leva blu all'indietro il pilota

cambia il passo dell'elica in modo che

questo aumenti (configurazione di crociera).

Spostandola in avanti il passo dell'elica

diminuisce (configurazione di decollo e

salita) |

|

|

|

|

|

All'aumento del passo dell'elica corrisponde un

maggiore sforzo del motore e di conseguenza una

diminuzione dei giri.

Diminuendo il passo il motore sforza meno e quindi i

giri aumentano. |

|

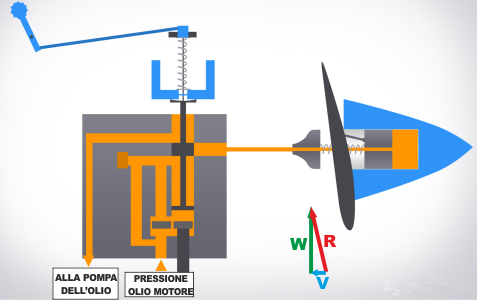

Spingendo in avanti la leva si apre

la valvola che "scarica" il pistone posto nell'ogiva

dell'elica.

In questo modo diminuisce l'incidenza delle pale |

|

| Tirando indietro la leva si apre la

valvola che mette in collegamento il cilindro

nell'ogiva con il circuito dell'olio in pressione.

In questo modo aumenta la pressione sul pistone

nell'ogiva che fa aumentare l'angolo di incidenza

delle pale. |

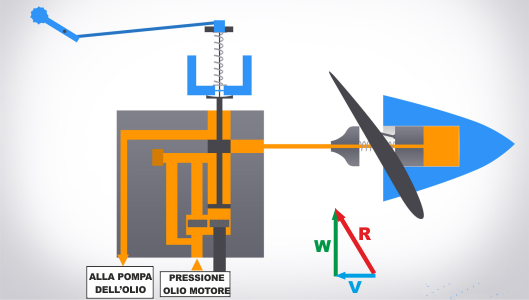

| Allo scopo di mantenere costante il

numero dei giri del motore senza dover

continuamente intervenire sul comando,

sull'impianto è montato un regolatore di

Watt (sistema a compasso con molla e masse,

all'aumentare del numero dei giri aumenta la

forza centrifuga e le masse si allontanano,

diminuendo il numero dei giri queste si

avvicinano - il movimento è utilizzato per

comandare un servomeccanismo) |

|

|

|

A sinistra - se i giri del motore

aumentano il regolatore di Watt si apre (aumenta la

forza centrifuga sulle masse) e va ad aprire la

valvola dell'olio sul circuito in pressione in modo

da far aumentare il passo dell'elica.

Aumentando il passo aumenta anche la resistenza, ciò

fa sforzare il motore e riduce il numero dei giri. |

|

A destra - se i giri del motore

diminuiscono il regolatore di Watt si chiude

(diminuisce la forza centrifuga sulle masse) e va ad

aprire la valvola dell'olio sul circuito di

drenaggio in modo da far diminuire il passo

dell'elica.

Diminuendo il passo diminuisce anche la resistenza,

ciò fa sforzare meno il motore e aumenta il numero

dei giri. |

|

|

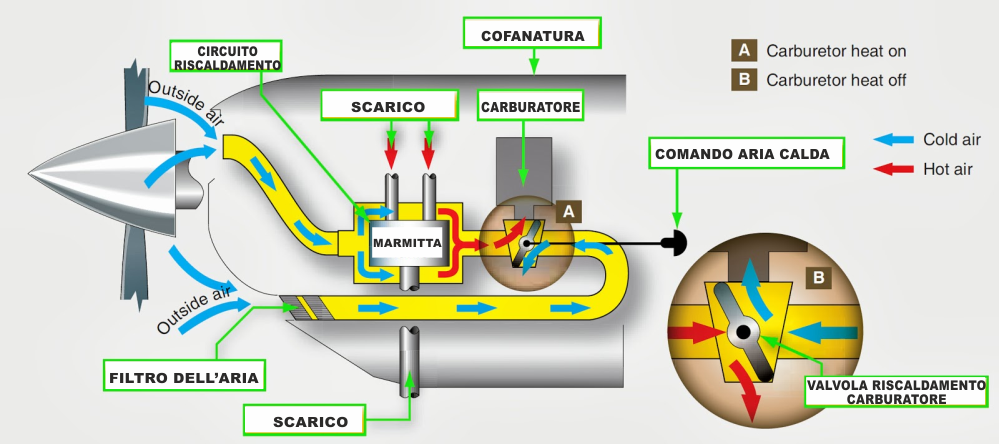

Uno dei rischi più frequenti

in volo, specie in fase di atterraggio, è la

possibilità di fare "ghiaccio al

carburatore".

Cioè che nel condotto di aspirazione del

carburatore si formi ghiaccio, diminuendo la

sezione del condotto e quindi

l'alimentazione del motore.

Questo può portare ad una riduzione della

capacità di erogare potenza o addirittura

allo spegnimento del motore.

Il ghiaccio nel carburatore si viene a

formare in quanto l'umidità presente

nell'aria condensa e quindi ghiaccia a

contatto con il carburatore metallico

freddo.

Su alcuni velivoli è installato un

termometro che indica la temperatura

del carburatore, ma non è una

dotazione frequente.

Questo può avvenire in volo quando si entra

in nube, dove l'acqua è già presente allo

stato liquido o addirittura sotto forma di

micro cristalli di ghiaccio in sospensione e

quindi il condotto metallico del carburatore

non fa altro che fungere da supporto e

raccogliere il ghiaccio già esistente,

oppure, in modo più subdolo, in aria

limpida, se l'umidità relativa è tale che il

vapore contenuto nell'aria a contatto con la

parete fredda del carburatore condensa e poi

ghiaccia. |

|

In aria limpida il rischio è,

paradossalmente, più alto in ambienti ad

alta temperatura e forte umidità (ad esempio

un paese tropicale) che non in condizioni di

freddo intenso e aria relativamente secca.

Questo perché se stiamo scendendo da una

quota elevata il nostro carburatore potrebbe

essere tranquillamente a temperatura moto

bassa (temperatura al suolo di 20°C vuol

dire uno zero termico a 3500 metri di quota

- se stiamo scendendo da una quota simile,

niente di eccezionale, è facile che il

nostro carburatore sia ancora freddo) e

l'aria a 20°C sarà facilmente carica di

umidità, mentre se, ad esempio, stiamo

volando con una temperatura esterna sotto i

0°C (punto triplo dell'acqua) nell'aria non

vi è vapore e quindi non vi è alcuna

possibilità di condensa e ghiaccio.

Per ovviare a questo problema il pilota ha a

disposizione un comando che gli permette di

deviare l'aspirazione dell'aria, spostandola

dal filtro che pesca all'esterno ad un

circuito alternativo che passa in prossimità

della marmitta e dei condotti di scarico,

riscaldandosi.

L'aria prelevata da questo circuito è più

calda e quindi più rarefatta (più povera

d'ossigeno). Questo comporta una diminuzione

della massima potenza erogabile, ma se c'è

il rischio effettivo di far ghiaccio è

consigliabile provvedere ad alimentare per

un po' il carburatore con aria calda, sino a

quando non si sarà presumibilmente

riscaldato.

A questo punto si ritorna a prelevare l'aria

dall'esterno (SEMPRE IN FINALE). |

|

|

|

|

|

|

|

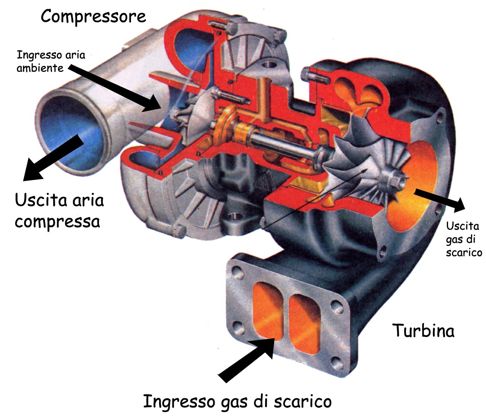

Motori turbocompressi

|

|

Come per le automobili, e qui a maggior ragione, è possibile

comprimere l'aria prima di immetterla nella camera di

combustione.

I motori "sovralimentati" per i veicoli terrestri forniscono

prestazioni più elevate rispetto a quelli "aspirati", nel

caso degli aerei invece si va a ricercare la possibilità di

volare a quote più elevate.

Con l'aumentare della quota, infatti, diminuisce la densità

dell'aria e di conseguenza anche l'ossigeno necessario a

realizzare la combustione.

Questo comporta una ovvia diminuzione delle prestazioni del

motore, che oltre una certa quota non è più in grado di

erogare la potenza necessaria a mantener il volo.

Immettendo nei cilindri aria compressa, invece, il motore

riesce ad erogare potenza sino a quote più elevate.

Alle basse quote la sovralimentazione produrrebbe comunque

una potenza maggiore, ma è necessario porre attenzione a non

spingere il motore oltre i suoi limiti, per evitare danni

catastrofici come la rottura delle valvole.

In particolare si deve porre attenzione in fase di decollo,

quando il motore viene spinto al massimo .. siccome la

turbina posta nel circuito di scarico aumenta la sua

efficacia all'aumentare della velocità, durante

l'accelerazione al suolo il motore viene sovralimentato.

Il pilota deve fare attenzione ed intervenire eventualmente

sulla manetta per evitare l' OVERBOOST, situazione

segnalata da una apposita spia e cicalino acustico. |

|

|

|

|

|

I motori

a getto |

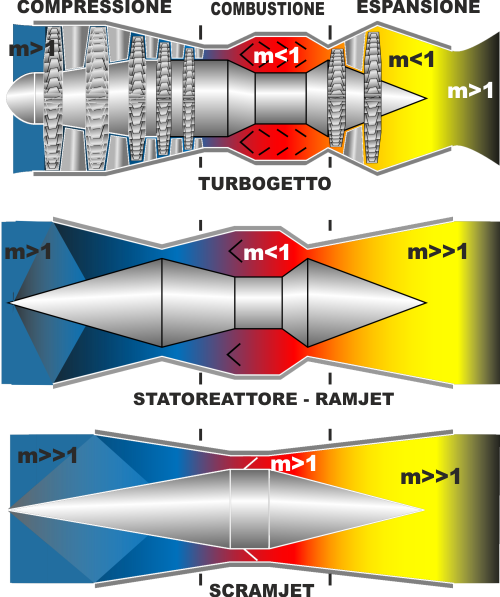

I motori a reazione, o a getto, accelerano l'aria in

direzione opposta al moto del velivolo, generando una

spinta.

Sfruttano cioè il principio di azione e reazione, o se

vogliamo, della conservazione della quantità di moto.

L'esperienza più semplice che possiamo fare per capire tale

principio è gonfiare a fiato un palloncino e poi lasciarlo

andare.

L'aria uscirà velocemente dal palloncino spingendolo a

volare in direzione opposta.

La spinta generata dal motore, in accordo con il secondo

principio della dinamica, è data dalla variazione della

quantità di moto del fluido.

Dove m è la massa spostata e v la velocità con cui si

sposta.

Invito a fare una prima semplice considerazione su questa

formula: la massa del fluido in qualche modo "costa" (ad

esempio in un motore a razzo è comunque roba che ci portiamo

dietro), e quindi per far rendere al meglio il mio motore il

mio scopo sarà quello di far uscire il fluido con la

velocità più elevata possibile-

Notiamo che la pressione non entra da nessuna parte nella

formula, e quindi sarà bene per quanto possibile

trasformarla in velocità.

Concettualmente un motore a getto funziona raccogliendo

aria dall'esterno, aumentandone la pressione e riducendone

la velocità, scaldandola mediante una combustione che ne

aumenta il volume, e successivamente

espellendola in modo da aumentarne il più possibile la

velocità.

L'ideale è che il fluido in uscita sia a pressione la più

bassa possibile (quella dell'aria esterna, che quindi cambia

con l quota di volo) e velocità la più elevata possibile. |

|

|

|

|

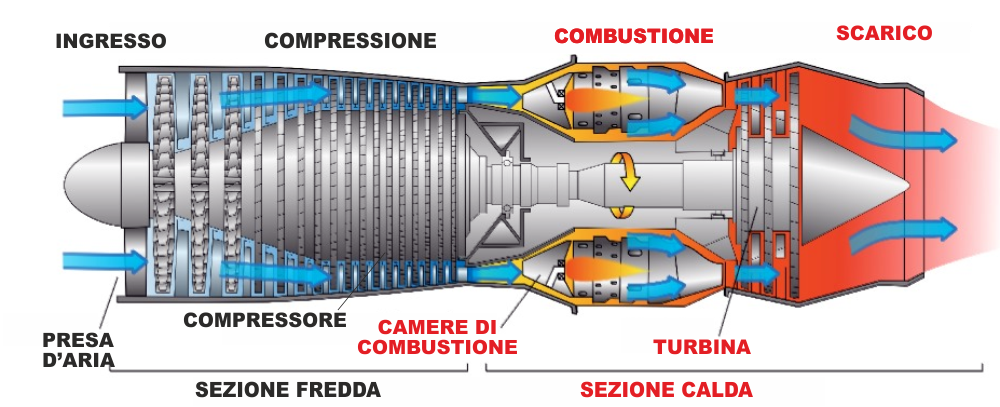

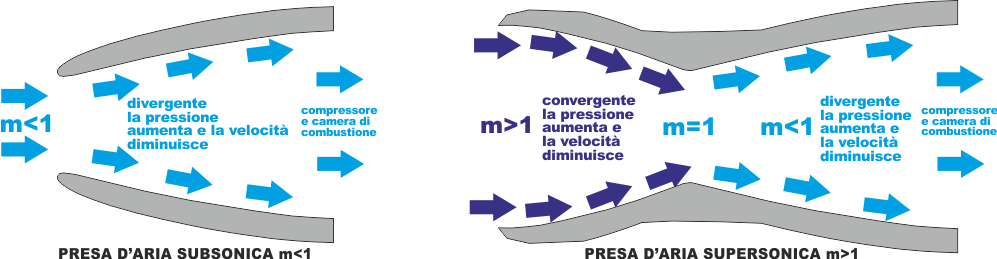

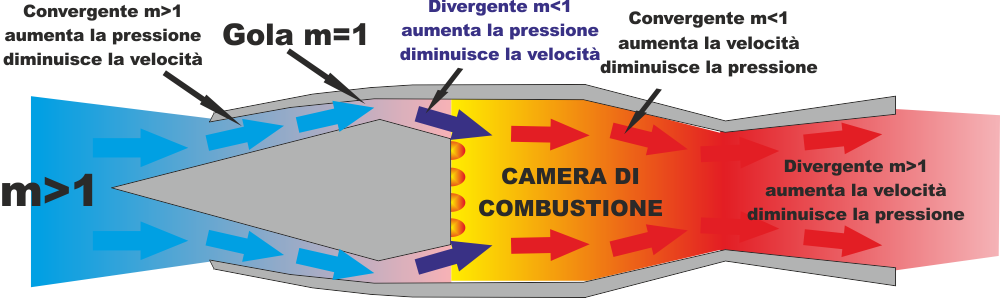

PRESA D'ARIA - Nella presa d'aria abbiamo già una

prima compressione del flusso, generata dalla forma della

presa.

Se il regime di volo è subsonico la presa è configurata a

"divergente". La sezione del condotto aumenta e quindi come

nella parte terminale di un tubo di Venturi diminuisce la

velocità e aumenta la pressione.

Se il regime di volo è supersonico, invece, la presa dovrà

essere conformata prima a "convergente", in modo da

comprimere l'aria e diminuirne la velocità sino a m=1 e

quindi. ora che il moto è diventato subsonico, nuovamente a

"divergente", per far ulteriormente aumentare la pressione e

diminuire la velocità.

La diminuzione della velocità a mach minore di uno

(subsonico) è sempre necessaria per poter realizzare la

combustione (tranne nei motori scramjet che vediamo dopo) |

|

|

A valle della presa d'aria, come vedremo, il motore può

presentare un canale di by-pass, che manda direttamente

l'aria all'ugello di scarico, e una ventola (FAN), che

contribuisce ad aumentarne il rendimento.

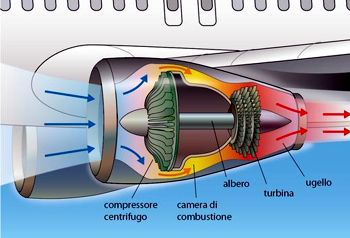

COMPRESSORE - Nella parte "fredda" del motore lo

scopo è comprimere l'aria, in modo da ottenere

il miglior rendimento nella combustione successiva.

Per questo, a valle della presa d'aria, troviamo un

compressore che può essere assiale a più stadi o

radiale (centrifugo).

I compressori centrifughi lavorano come la centrifuga di una

lavatrice, comprimendo l'aria spingendola verso l'esterno,

appunto per forza centrifuga.

Il limite di questi compressori è la grande sezione frontale

e l'impossibilità di metterne diversi in serie, come invece

è per i compressori assiali.

Spesso i compressori sono due, uno a bassa pressione ed uno

successivo ad alta pressione, mossi da due assi concentrici

differenziati, azionati a loro volta da due turbine (le

vediamo dopo) differenti. |

|

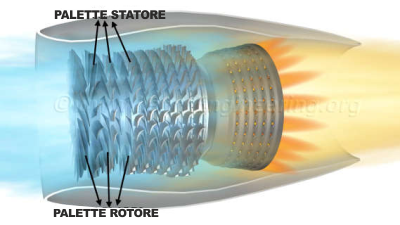

La struttura di un compressore

assiale è piuttosto semplice: ogni "stadio" è

composto da un rotore e uno statore. Sia rotore che

statore sono composti da una serie di palette, lo

statore (come dice il termine) sta fermo, mentre le

palette del rotore vi spingono l'aria. Ad ogni

stadio la compressione aumenta di un valore tra il

15 e il 20%.

Le palette sono realizzate in lega d'alluminio o.

più recentemente, in kevlar. |

|

|

|

|

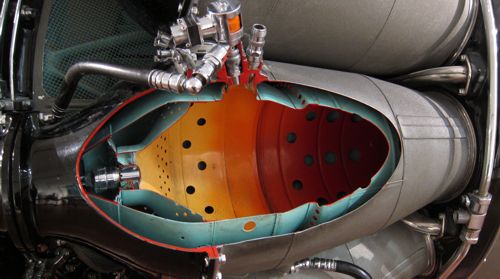

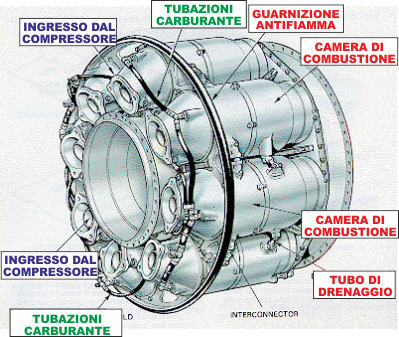

CAMERA DI COMBUSTIONE - Il cuore del motore, di

qualsiasi motore, è dove scaldiamo la miscela

aria/carburante per aumentarne il volume.

Nella camera di combustione arriva l'aria dal compressore,

ad alta pressione e bassa velocità. Qui avviene la

combustione del carburante, che nei motori a getto è

continua e non a "fasi" come nel motore a pistoni. |

|

|

|

|

La camera di combustione è

circondata da una "intercapedine" nella quale

circola aria "fresca" che serve a mantenere la

temperatura del liner a valori accettabili.

Il liner è realizzato con leghe metalliche

resistenti ad alte temperature (leghe ad alto tenore

di Nikel o Cobalto) e rivestita di materiale

ceramico. |

|

|

TURBINA - In uscita dalla camera di combustione è

necessariamente installato l'organo che deve prelevare

energia dal flusso d'aria per trasformarla in energia

meccanica da applicare ad un albero di trasmissione che

serve per far girare gli stadi del compressore, l'eventuale

fan o l'elica nel caso di un velivolo turboelica. |

|

La forma della turbina è simile a quella del

compressore, però qui invece di fornire energia al

fluido, la preleviamo.

La caratteristica peculiare della turbina è quella

di operare a temperature elevatissime (dell'ordine

del migliaio di °C), deve essere pertanto realizzata

in materiali resistenti quali titanio o tungsteno.

Spesso le palette sono cave in modo da poter essere

raffreddate con getti d'aria fresca spillata dal

compressore prima della camera di combustione. |

|

UGELLO DI SCARICO - E' finalmente la parte del motore

che trasforma pressione e temperatura del gas in energia

cinetica, fornendo la spinta.

Ad eccezione dei motori dove la maggior parte della potenza

viene assorbita dalla turbina (ad esempio nei turboelica)

l'ugello di scarico deve trasformare il moto subsonico

dell'aria calda e ancora compressa in uscita dalla turbina

in un moto supersonico.

Necessariamente sarà quindi conformato come un boccaglio di

De Laval. |

|

|

Per ottimizzarne la resa in diverse condizioni di velocità e

quota, in molti velivoli l'ugello di scarico è

realizzato a

geometria variabile.

In alcuni aerei l'ugello di scarico può anche ruotare,

modificando sensibilmente la direzione della spinta. E' il

caso di aerei a decollo verticale come il

Sea Harrier o

il

Lockheed Martin F-35 Lightning II o del

Sukhoi Su-30MKI, dove il vettoramento della spinta è

utilizzato alla ricerca del controllo anche ad incidenze

superiori allo stallo. |

|

|

|

Il cono terminale sarà più o meno

grande in funzione della pressione esterna.

Questo perché il fluido deve uscire a pressione

uguale o superiore a quella esterna.

A lato il cono di scarico di un motore dell'Ariane,

destinato a funzionare nello spazio, a pressione

esterna zero. |

|

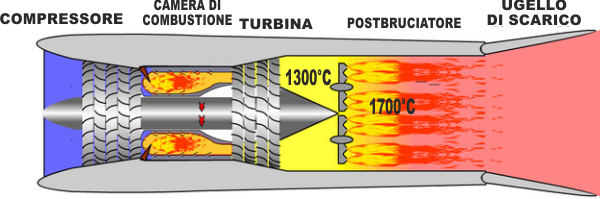

In alcuni motori a valle della turbina è

prevista una ulteriore camera di combustione, il

postbruciatore.

In questa camera il flusso d'aria viene

ulteriormente scaldato, raggiungendo temperature

elevatissime, possibili dal momento che adesso non

c'è più alcun organo meccanico che potrebbe

soffrirne.

In questo modo si raggiungono spinte elevatissime,

anche se per poco tempo sia per evitare comunque

l'usura dei componenti terminali (ugello di

scarico), sia per l'elevato consumo di carburante. |

|

|

|

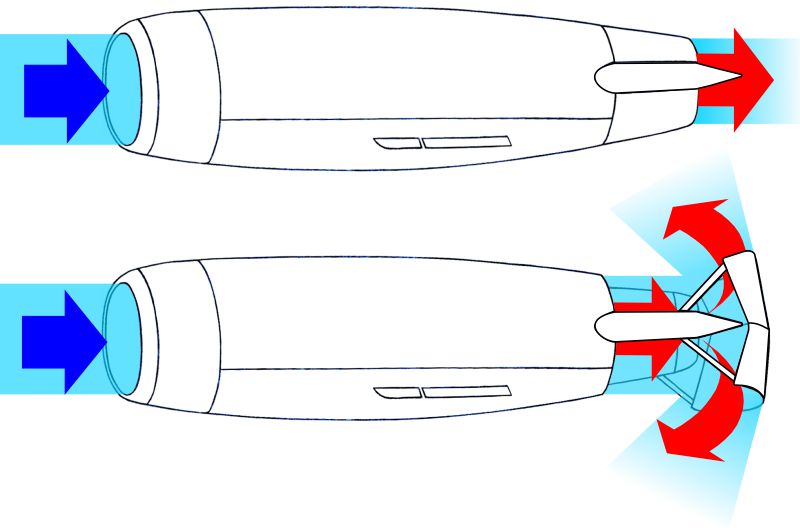

Inversione di spinta |

Sempre sull'ugello di scarico è montato

il dispositivo di "INVERSIONE DI SPINTA"

(REVERSE THRUST) che permette di

"frenare" l'aereo in fase di atterraggio.

Consiste in genere in alcune "conchiglie"

che si dispongono in modo da deviare il

getto dei motori in modo da dirigerlo in

senso opposto al moto, frenando l'aereo.

Senza l'inversione di spinta infatti, il

solo attrito tra pneumatici e pista non

sarebbe sufficiente ad arrestare il velivolo

in spazi ragionevoli (e sarebbe fortemente

dipendente dalle condizioni della pista - su

una pista bagnata, ad esempio, frenare

sarebbe perlomeno complicato).

L'inversore di spinta si attiva direttamente

con il comando delle manette, tirandole

all'indietro oltre il limite del minimo, e

comporta dispositivi di sicurezza che

permettono di attivarlo solo col carrello

esteso e carico (cioè se oltre ad essere

esteso, è anche "schiacciato" dal peso

dell'aereo) per impedirne l'attivazione

ancora in volo (difetti sull'inversore di

spinta che si attiva in volo sono stati

causa di

incidenti catastrofici). |

|

|

|

|

|

|

|

|

Statoreattore (ramjet) e pulsoreattore |

Lo STATOREATTORE (RAMJET in inglese) è concettualmente il

sistema più semplice di propulsione.

Questo tipo di motore è privo di parti mobili e la fase di

compressione viene completamente realizzata dalla presa

d'aria, che fornisce quindi il fluido alla camera di

combustione senza bisogno dello stadio compressore.

Non avendo il compressore questo tipo di propulsore non

necessita nemmeno di turbina. |

|

|

|

|

|

Il limite di questo motore è la necessità di una

velocità di ingresso dell'aria diversa da zero, anzi, più è alta e

meglio è.

Come concetto questi furono i primi motori a getto sviluppati già

negli anni '30. Lo statoreattore fu utilizzato sperimentalmente

anche sul velivolo X-15, volando sino a velocità di circa Mach 6,

che è più o meno il limite massimo oltre il quale non è più

possibile ridurre la velocità dell'aria al regime subsonico

necessario per potere realizzare la combustione.

Oggi questo tipo di motore è utilizzato sui velivoli (per lo più

sperimentali) destinati a volare ad altissime velocità. |

Per risolvere il problema della partenza da fermo fu

ideato un altro tipo di reattore, il PULSOREATTORE.

Questo motore è dotato di valvole a lamella sulla bocca di

aspirazione e la combustione non è continua ma ad impulsi.

In questo modo l'aria calda non può uscire dall'aspirazione

anche quando il velivolo è fermo.

Il problema di questo motore sono le valvole, che si usurano

rapidamente limitandone la vita operativa a poche ore di

funzionamento continuo.

In realtà è possibile realizzare un pulsoreattore senza

valvole, con rendimenti però piuttosto bassi.(1)

-

(2) -

(3) |

Fu con questi motori che vennero equipaggiate le V1, le

bombe volanti che i tedeschi lanciarono contro l'Inghilterra

verso la fine della II Guerra Mondiale. |

|

|

|

|

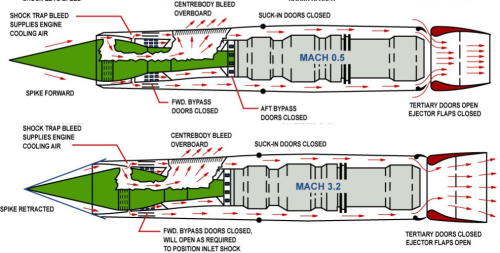

Lo statoreattore o ramjet è utilizzato quale motore su

missili o su velivoli sperimentali.

Il "Blackbird", SR-71, l'aereo supersonico usato dagli USA

quale aereo spia durante gli ultimi anni della guerra fredda

era equipaggiato con il motore a turbina

Pratt & Whitney

J58-1 che alle alte velocità (sopra Mach 2.5)

attivava

dei particolari bypass ed escludeva il compressore e la

turbina, diventando a tutti gli effetti uno statoreattore. |

|

|

|

|

|

Turbofan |

Nel motore turbofan (in italiano si tradurrebbe "turboventola") a

monte del compressore viene installata una ventola, di fatto

un'elica intubata che aumenta notevolmente il flusso dell'aria.

Questa non passa tutta attraverso il compressore, la camera di

combustione e la turbina, ma in gran parte viene inviata

direttamente all'ugello di scarico, dove si miscela a quella che

invece passa attraverso il motore a getto vero e proprio.

Il rapporto tra la massa d'aria che passa fuori dal turbogetto

(quella semplicemente spinta dalla ventola) e quella che invece

impegna tutto il ciclo termodinamico (compressore, combustione e

turbina) si chiama RAPPORTO DI DILUIZIONE (in inglese By-Pass Ratio

- BPR) ed è una caratteristica molto indicativa del tipo di motore

turbofan. |

|

La spinta viene generata sia dal flusso proveniente dal motore a

getto, sia da quello ottenuto con la ventola, che si comporta né più

né meno come un'elica intubata.

Rispetto al turbogetto semplice i motori turbofan hanno un maggior

rendimento (rapporto spinta/consumo di carburante) e oggi

praticamente tutti i motori a reazione adottati sono dei turbofan.

Nei velivoli di linea, destinati a velocità relativamente basse

(comunque subsoniche) la ventola è di dimensioni notevoli (grande

sezione frontale del motore, alto rapporto di diluizione), si ha un

maggior rendimento ma una minore "spinta" specifica.

Il motore risulta anche relativamente silenzioso.

Nei velivoli militari destinati ad alte velocità invece la ventola

ha dimensioni radiali poco maggiori a quelle del compressore, si ha

un basso rapporto di diluizione ed una alta spinta specifica.

|

|

|

|

Turboelica |

|

Nel motore turboelica tutta la spinta

generata nella camera di combustione viene utilizzata dalla

turbina e trasformata in energia meccanica con cui poi viene

fatta girare la classica elica.

Il turboelica presenta i vantaggi del motore ad elica

(maggiore rendimento, maggiore trazione alle basse velocità,

migliori prestazioni in salita grazie alla possibilità di

variare il passo dell'elica come visto nella prima parte)

uniti ai vantaggi del motore a getto (rispetto al motore a

pistoni è più leggero e più semplice, con rendimenti più

elevati e la possibilità di generare maggiore potenza).

E' più silenzioso rispetto al motore a getto (il rumore è

dovuto alla velocità del getto i uscita).

Rispetto al motore a getto però permette velocità e quote

operative minori.

Normalmente le turbine che azionano il compressore e l'elica

sono diverse, e tra l'asse del motore e quello dell'elica è

necessario un ingranaggio riduttore (do 8:1 a 10:1). |

|

|

|

Motori a

razzo |

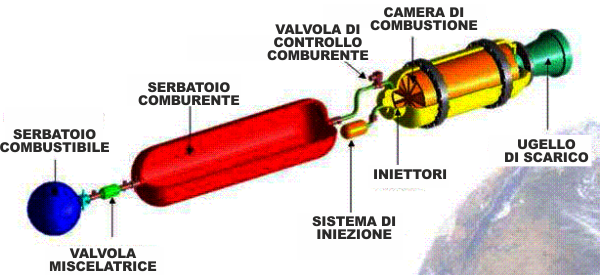

Il motore a razzo, concettualmente, è esattamente il

palloncino che svolazza sgonfiandosi quando lo liberiamo.

Nel motore a razzo tutto quello che butto fuori e che genera

la spinta è a bordo del velivolo (il termine corretto è

ENDOREATTORE, mentre tutti i motori che abbiamo visto

finora sono ESOREATTORI).

Non ho bisogno di una presa d'aria e di un compressore e

quindi nemmeno della turbina.

Il razzo è composto quindi dal serbatoio che contiene

carburante e comburente (ad esempio idrogeno e ossigeno), da

una camera di combustione e da un ugello di scarico.

Non avendo bisogno del comburente prelevato dall'esterno il

razzo non subisce in pratica i limiti di quota che patiscono

tutti gli altri motori cui serve prelevare ossigeno

dall'esterno.

Non patisce neanche limiti riguardo la velocità

massima raggiungibile.

Il lato negativo è però la necessità di portarsi dietro il

peso di carburante e comburente. |

|

|

|

| I motori a razzo sono quindi utilizzati o su

dispositivi molto semplici destinati a volare per brevi

periodi (ad esempio i missili aria-aria) o sui velivoli

destinati ad operare nello spazio, dove non c'è aria che

possa alimentare la combustione e che possa servire da

"massa" da prelevare ed accelerare per generare la spinta. |

|

|

|

Scramjet |

|

|

|

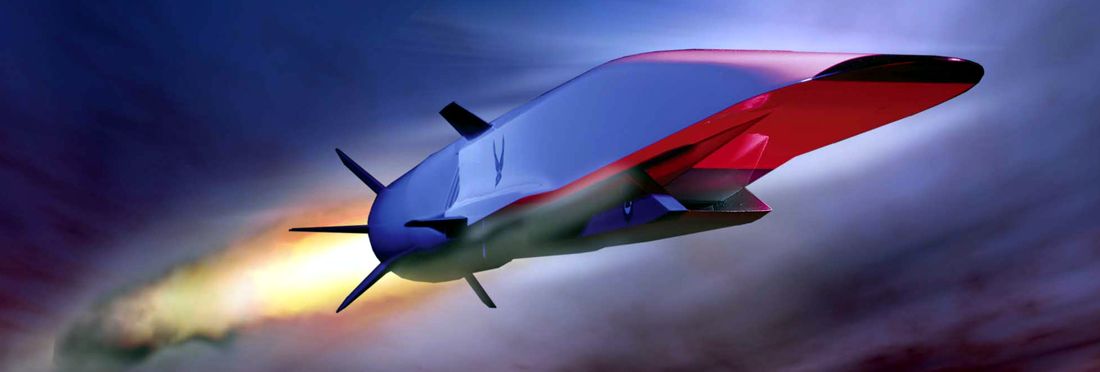

Il motore SCRAMJET (Supersonic Combustion RAMJET)

concettualmente è simile ad uno statoreattore, dove però la

combustione accetta un fluido in regime supersonico.

Sono motori sperimentali destinati ad equipaggiare i futuri

velivoli suborbitali.

Il motore scramjet è in grado di superare il limite di Mach

6 dei motori ramjet e dovrebbe consentire di raggiungere

velocità sino a Mach 15.

Rispetto al motore ramjet non abbiamo la fase di

compressione subsonica e di conseguenza anche l'espansione è

tutta in regime supersonico.

O meglio, visto che proprio il limite di funzionamento dei

motori ramjet di Mach 6 è ora accettato come il punto di

transizione tra supersonico ed ipersonico, possiamo

affermare che questo motore aspiri aria in regime

ipersonico, la rallenti e comprima in supersonico e

nuovamente la espella a velocità ipersonica. |

|

|

|

|

|